HBM-32-4全自动四管扩口机

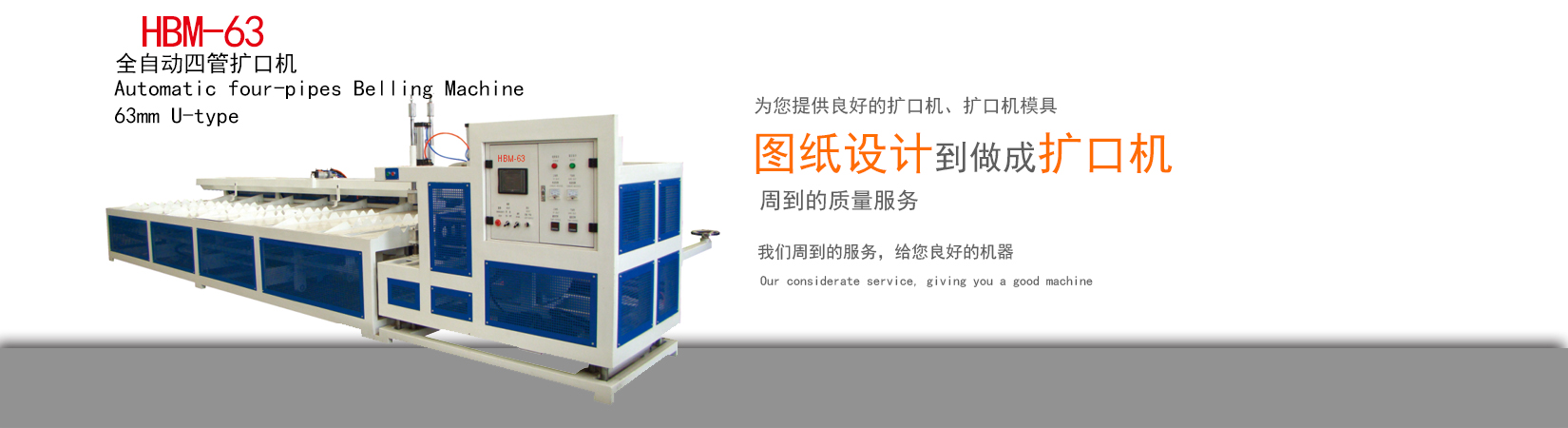

HBM-63全自动双管扩口机

HBM-110全自动双管扩口机

HBM-160-NI全新平R口塑料管材扩口机

RBM160-630全自动胶圈固定系列扩口机

HBM-400平R口扩口机

HBM-630平R口扩口机

HBM-160全自动矩形扩口机

HBM-400全自动矩形扩口机

HBM-250胶圈固定式扩口机.

HBM-250胶圈固定式扩口机

HBM-160M手动管件成型机

HBM-200半自动扩口机

HBM-400 PVC-O全自动扩口机

常州华惠塑料机械有限公司

手机:15351911555

电话:0519-83201222

传真:0519-83153678

邮箱:690420678@qq.com

地址:常州市武进区奔牛工业园区

PVC管材生产操作流程规范|扩口机

1、目的

为使PVC-U管材生产过程规范化、条理化、合理化,进而让操作人员在工作中能有所依据二制定工作文件。

2、范围

本规定适用于生产部所有的技术和操作人员。

3、术语和定义(无)

4、职责

4.1生产操作人员必须按照管材、管件操作规程的生产工艺流程来进行操作。

4.2生产班长、技术员根据《生产计划作业令》负责管材、管件生产工艺过程的指导、监督

工作。

5、内容

5.1加热、挤出作业指导

5.1.1开机前维修人员对主机各操作单元、主要部件进行全面弄检修。

5.1.1.1检查主机齿轮箱,减速箱的油门是否正常。

5.1.1.2检查主机和电器各部分是否工作正常,并检查排水是否打开,压缩空气压力是否正常。

5.1.1.3检查主机防罩是否清洁。

5.1.1.4检查螺杆冷却油路是否畅通。

5.1.1.5检查所有操作开关的灵敏度及调速器是否为零,急停是否归位。

5.1.2 模具工负责对模具进行更换。

5.2.1按要求装好生产模头、定型套及冷却箱两端密封胶垫,并调整好水箱内支架高度和定型套的高度基本一致。

5.2.2模具维修人员对模头的加热圈进行细致的检查确认正常后方可交付操作人员使用。

5.2.3操作人员确定主机正常后,按以下步骤开机。

5.2.3.1开总电源开关,打开挤出机螺杆油泵和上水阀门。确定模具合适,喷头顺利无堵塞,托轮高度合适,真空胶能堵住真空,牵引机压力适中,切割机夹块,进刀合适,扩口机正常。

5.3.3.2接通挤出机加热电源开关,设定加热段温度、螺杆有温为70℃,其余各段为130℃(注:小模加热1小时,大模加热1.5小时)

5.3.3.3当各段温度达到上面设定值时,将各加热段温度达到150℃,对新更换的模具应再次拧紧螺栓。

5.3.3.4各加热段达到150℃时,再将各温度设定到生产所需数据略低5-10℃,各段温度不能低于150℃。(注加温0.5小时)

5.3.3.5启动双螺杆,并缓慢均匀开始加清机料。螺杆转速在0-5r/min负载不能超过30%,油泵温度设为90℃.

5.3.3.6依据温度显示数据并按湿度制定物料到达位置并逐渐增加转速。增加转速的同时观察主机电流的变化,如电流稳定可继续加料,如持续上升则减慢加料,待电流稳定后再加料。

5.3.3.7由清机料的内外表面判定料筒和模头的清洁程度。当清机料清洁后,温度已达到可生产值,停止加清机料,打开加料系统,控制扭矩在40%(正常生产电流值的40%)左右来调整加料速度。

5.3.3.8直至物料流出模头,调整螺丝直到厚度均匀。(注:口模出来的料应立即拉断,不能太长或堆成一团)

5.3.3.9当挤出的物料用手难以扯开时,准备牵引,起动挤出机真空泵,调到正常值。

5.3.3.10物料进入真空定型筒内时,马上启动水泵,并调整牵引速度达到正常状态。

5.3.3.11当管已整条线通过真空水箱,上牵引机时,开大喷水量,打开真空定型箱真空泵,调整真空值为0.4par 左右。

5.3.3.12当圆形管通过切割机后,可将切割机打开至自动状态。

5.3.3.13测定管产、壁厚,观察管内外表面质量,调节相应参数,当生产出合格品至牵引机时,放好打印机开始打印。

5.3.4停机程序

5.3.4.1由部门负责人下达停机指示后,方可进行停车工作。

5.3.4.2准备好停机料,把有风机冷却段温度设为130℃,其余各段为150℃.

5.3.4.3停止挤出机料斗加料,缓慢将转速降低到8r/min

5.3.4.4将主机真空关闭,并均匀加清机料。

5.3.4.5当清机料全部流出模头,口模温度≤160℃时,待清机料全部过螺筒,转速降为5-10r/min,当模头基本不出料时关闭双螺杆。

5.3.4.6关闭所有加热器,关闭打印机

5.3.4.7关闭下游设备电源

5.3.4.8关闭主机电源,关闭挤出机水阀,真空定型筒水阀。

5.3.4.9清理机台,搞好机台卫生及地面卫生

5.3.5紧急停车步骤

5.3.5.1发现停水、挺起时,应安停车步骤进行处理

5.3.5.2停电(20分钟以上)

5.3.5.3当发现停电时,应立即切断电源,切断模头物料,按,模具拆装步骤进行拆模处理。并关闭阀门。发现短时停电时,按正常开机步骤处理。

5.3.6操作要点

5.3.6.1 操作人员应熟悉紧急停车按钮及本岗位工作流程,一旦出现紧急情况能做出处理。

5.3.6.2每次开机时人工加淸机料,并盖好盖子后还应观察挤出机排气口有无料粘附在上面,如有应用木具或塑料工具完全清理干净。

5.3.6.3定径套与模头之间的距离不能相隔的太近(125px~250px)。

5.3.6.4正常开机时,应注意挤出机负载(电流),不能使负载数据上升太快,应慢慢提高双螺杆转速及人工加料的速度。

5.3.6.5正常停车时应注意挤出机负载不能超出正常值。

5.3.6.6管材在冷却真空想至牵引机间,上表面不能有水珠成积水现象,应干净无水。

5.3.6.7每次断料时应把喷码机喷头移开,测定管长应用钢卷尺测定。

5.3.6.8按本岗位工艺控制指标填写《挤出工艺参数记录》。

5.5巡回检查

上料系统——挤出机——定径箱——打印机——牵引机——切割机——扩口机

5.5.1巡检时间应为每隔15分钟/每次,每小时称量一次产品重量并填写《产品称重记录表》。

5.5.2巡检内容

1)上料机料筒是否有料,上料机是否正常工作。

2)查看挤出机变速箱,上料减速箱和螺杆油位是否正常,变速箱冷却水,真空泵水源是否流通,并及时清理进水处滤网。

3)查看主机温度是否异常,主机转速和电流,上料转速和电流,熔圧和熔温是否正常。

4)查看主机真空是否正常,一般在0.04——0.06MPa之间。

5) 查看机筒,模具加热线有无破损,观察口模出料是否光滑。

6)查看定径箱真空是否正常,200以下一般在0.02——0.04之间,200以上在0.04——0.06MPa之间,查看定径箱水位是否正常,水表压力是否正常,每班要清理进水滤网。

7)查看喷码机是否正常工作,喷码字体大小是否合适,字迹有无缺失,墨水和溶剂是否缺少。

8)查看牵引机电机减速箱油位是否正常,压力是否正常,卡爪是否正常加紧管材,有无变形偏移。

9)查看切割机有无报警,液压油是否缺少,并每小时清理锯末一次,查看切割锯皮带有无松动,进刀退刀螺丝有无松动,清理电机接线盒盒内锯末。

10)测量管材壁厚,外径及长度,并做记录。发现偏壁,厚度不准,长度外径不准及时报告修改。

11)检查管材表面是否光滑,有无凹痕炸口,及时发现上报并处理。

12)观察扩口机液压油,水电气是否正常。注意进料,加热,托架平移,正牵反牵,扩口模具进退是否正常工作。

13)检查各光电开关是否在正常工作位置及工作状态。

14)观看扩口后的管材扩口是否良好,有无偏移。

15)管材入库,减少划伤,摔击。 各岗位对个巡检部分要尽心,及时发现故障,有能力处理时及时处理,没把握时及时报告班长处理,不得在不会情况下私自处理。如各岗位有故障长时间发现或上报,发现后警告个人,出现停机或设备损毁要追究到个人。

5.5.3安全注意事项

5.5.3.1 本岗位只适用于专门培训并有相应专业知识的人员操作,维护,保养。

5.5.3.2设备发生故障影响安全生产时,操作必须立即停止运行,如果设备故障没有排除,不能重新开机。

5.5.3.3操作人员必须穿好劳保用品,头发不能过肩,以保证人身,设备安全。

5.5.3.4设备保护装置不能随意拆除或闲置不用。

5.5.3.5操作人员不能站在模头或挤出机旁取暖或烘烤其他物品。

5.5.3.6操作人员装模具时,身体不能正对挤出机出料口。

5.5.3.7在清洗打印机时,喷液不能对准人喷出。

5.5.3.8严格控制好各项工艺指标,以确保安全生产顺利进行。

5.6真空定径箱操作指导

5.6.1车间钳电人员对真空泵,出水阀进行检修。

5.6.2操作人员检查真空水槽,水压,水温是否正常,有无异物堵塞喷头,并根据管材规格型号调整好水箱内支架高度。

5.6.3检查真空胶垫是否合适,能否堵住真空。

5.7喷淋箱

5.7.1车间人员对喷淋箱进行巡检。

5.8打印机

5.8.1打印机操作规范及维护保养

详见说明书

5.9牵引机

5.9.1车间钳电人员对牵引机的电机进行检查,看能否正常工作。

5.9.2操作人员查看牵引机气压是否合适,管材是否夹扁,卡爪有无夹偏。

5.10切割机

5.10.1钳电人员对切割机进行检修。

5.10.2车间操作人员对进刀,夹块,切割长度,进刀时间,退刀时间,翻料时间进行检查测试,查看是否准确。

5.10.3运行后定时对里面的锯末进行清理,并查看电机皮带及螺丝是否松动。

5.1扩口机

详见扩口机说明

5.12成品检测

当线质检员对下线管材进行检测和控制。

5.13成品包装

5.13.1操作工根据《生产包装管理规范》,对下线的管材进行包装,在包装管材时要轻拿轻放,严禁摔打,拖拉管材。

5.14产品入库

操作工根据《生产成品包装管理规定》对成品合理的摆放入库。

上一篇:全自动扩口机